Самым распространенным рабочим оборудованием гидравлических экскаваторов является ковш обратной лопаты. Для одной и той же модели экскаватора выпускают ковши различной емкости, конфигурации и конструкции. Для земляных работ, как правило, это ковши сварной конструкции с зубьями или коронками. Количество зубьев (коронок) зависит от ширины ковша и вида работ, для которых он предназначен. Зубья (коронки) предназначены для уменьшения первоначального усилия внедрения ковша в обрабатываемую среду, для уменьшения износа плоской режущей кромки ковша.

Самым распространенным рабочим оборудованием гидравлических экскаваторов является ковш обратной лопаты. Для одной и той же модели экскаватора выпускают ковши различной емкости, конфигурации и конструкции. Для земляных работ, как правило, это ковши сварной конструкции с зубьями или коронками. Количество зубьев (коронок) зависит от ширины ковша и вида работ, для которых он предназначен. Зубья (коронки) предназначены для уменьшения первоначального усилия внедрения ковша в обрабатываемую среду, для уменьшения износа плоской режущей кромки ковша.

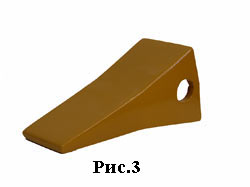

По сути, за последнее 30 лет, ковш не претерпел существенных конструктивных изменений. Некоторая эволюция прослеживается в изменении зуба ковша и способах его крепления. Если в самом начале в основном использовались вставные зубья, которые крепились в гнезда режущей кромки, зачастую выполненных как единая литая деталь, что существенно удорожало и утяжеляло ковш, (рис. 1) то на сегодняшний день наибольшее распространение получили вильчатые зубья с болтовым креплением к режущей кромке для ковшей объемом до 0,3 м3 и для экскаваторов второй размерной группы (рис. 2). А также коронки, надевающиеся на адаптер, приваренный к ковшу и фиксирующиеся специальным штифтом (рис. 3). Такая конструкция позволяет снизить металлоемкость и, соответственно, стоимость основного расходного элемента ковша.

Практика показывает, что работоспособность рабочих органов ковшей и главным образом режущего инструмента зависит от технологии производства.

Практика показывает, что работоспособность рабочих органов ковшей и главным образом режущего инструмента зависит от технологии производства.

На износ режущего инструмента (зубьев, коронок, режущей кромки ковша) влияют:

- Свойства и структура поверхности слоя металла взаимодействующего с обрабатываемой средой;

- Свойства обрабатываемой среды (твердость, прочность, размер частиц, степень однородности);

Высокие эксплуатационные требования к зубьям обуславливают использование износостойких сталей с повышенными прочностными характеристиками. Литые зубья изготавливают из стали 110Г13Л или из конструкционных марганцехромомолибденовых и никелевых сталей.

Существенное влияние на работоспособность зубьев оказывают:

Существенное влияние на работоспособность зубьев оказывают:

- химический состав стали;

- термоупрочнение (способы термообработки);

- способы формообразования;

- метод изготовления давлением (поковка) или литьем.

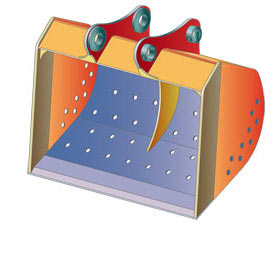

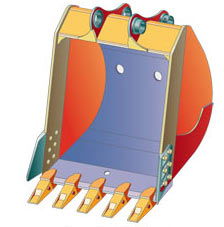

Ковш обратной лопаты (рис. 4) состоит из задней стенки, двух боковых стенок, заостренного ножа, зубьев (или коронок), адаптера для присоединения рукояти и тяги экскаватора. Все детали соединены между собой сваркой. Задняя стенка скруглена, чтобы избежать трения о грунт при повороте ковша. Ковши различаются по назначению: общеземельные (универсальные), ковши усиленные, скальные, планировочные, траншейные, профильные, зачистные, погрузочные и т.д..

Ковш зачистной

Ковш облегченной конструкции предназначендля обводных дренажных каналов, для зачистки русел рек, водоемов от ила, растительных и древесных отложений.

Зуб-рыхлитель

Служит для разработки мерзлоты, дробления твердых и горных пород, вырывания дорожного бордюрного камня.

Ковш общеземляной (универсальный)

Применяется для разработки котлованов, карьеров в грунтах I-IV категории,погрузки и разгрузки сыпучих материалов, разрыхленных скальных породи мерзлых грунтов.

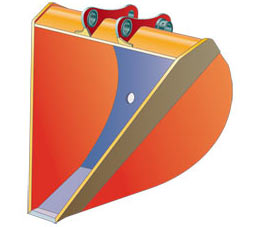

Ковш планировочный

Используется для проведения планировочных работ на откосах дорог, кюветах и насыпях.

Ковш погрузочный

Ковш применяется для погрузки сыпучих и рыхлых материалов плотностью до 1100 кг/м3(торф, шлак, растительный грунт). Емкость ковша увеличена за счет облегченной конструкции.

Ковш профильный

Незаменим при рытье и углублении каналов в продольном направлении, имеет трапециевидную форму с фиксированной шириной дна. Боковые стенки ковша имеют наклон для создания склонов с точным профилем.Угол откоса от 40 до 80 градусов.

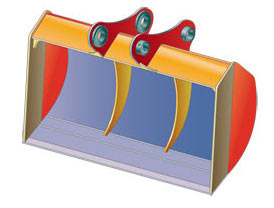

Ковш-рыхлитель

Применяется для рыхления мерзлых почв и общеземляных работ на тяжелых грунтах.

Ковш траншейный

Предназначен для общеземляных работ в грунтах наполовину состоящих из каменистых материалов.Зоны, подвергаемые нагрузке, усилены дополнительно.

Ковш усиленный

Предназначен для общеземляных работ в грунтах наполовину состоящих из каменистых материалов.Зоны, подвергаемые нагрузке, усилены дополнительно.

Проектируют ковши в программах AvtoCAD, SolidVorks, AvtoPOL с расчетом прочностных характеристик. Маркированная сертифицированная сталь раскраивается на самом современном аппарате газо-кислородной резки с ЧПУ. На листогибном станке придается соответствующая форма задней стенке ковша. Все детали ковша очищаются от окалины в дробеструйной камере, для улучшения качества сварных швов.

Ковш собирается на специализированном стапеле. Сварка ковша производится опытными сварщиками на сварочных полуавтоматах. Втулки крепления ковша растачиваются на расточном станке, обеспечивая соосность отверстий. Последний этап производственного процесса: обработка собранного и сваренного ковша в дробеструйной камере, снятие окалины и внутренних напряжений со сварных швов. Окраска ковша производится в соответствии с требованием заказчика. Не маловажным является технический контроль на каждом этапе производственного процесса, который позволяет добиться лучшего качества конечной продукции.